О некоторых материалах и приемах монтажа

Качество работы приемника, усилителя или другого радиотехнического устройства во многом зависит от рациональности размещения деталей и прочности их монтажа. Основные детали должны располагаться так, чтобы соединительные проводники были по возможности короткими и не пересекались. Монтаж должен быть жестким, чтобы предупредить случайные соединения между деталями и проводниками, которые могут появиться при толчках и встряхивании. Кроме того, монтаж должен быть компактным, удобным для проверки, замены деталей и, конечно, красивым.

Основой, как бы фундаментом радиотехнических устройств или приборов служат плоские панели или панели в виде ящичков — шасси. Как плоские панели, так и шасси могут быть фанерными, дощатыми, металлическими, пластмассовыми или комбинированными из разных материалов.

Если панель фанерная или дощатая, то надо позаботиться о том, чтобы она была достаточно хорошим изолятором. Она не должна впитывать влагу — отсыревшая панель может быть причиной утечки тока и, следовательно, отказа в работе радиоаппарата. Чтобы этого не случилось, фанеру, прежде чем делать из нее панель или шасси, хорошенько высуши, натри со всех сторон расплавленным парафином или воском или покрой один-два раза спиртовым или масляным лаком. Обработанные таким способом материалы не будут впитывать влагу, да и внешний вид основания радиоконструкции, сделанного из них, будет более опрятным.

Тонкая фанера удобна для обработки, но сделанные из нее панель или шасси будут непрочными. Лучше всего подойдет хорошо проклеенная березовая фанера толщиной 4 — 6 мм. Строительная фанера хуже, так как она при обработке часто расслаивается, трескается, имеет неровности. Если нет фанеры требуемой толщины, можно склеить два куска более тонкой фанеры. Склеиваемые куски фанеры суши под грузом, иначе они могут покоробиться или вообще не склеиться.

Листовой металл сложнее в обработке, особенно в домашних условиях. Зато панели и шасси, сделанные из него, лучше фанерных. И не только потому, что они прочнее. Металл служит экраном, устраняющим взаимосвязь между отдельными деталями и цепями через магнитные и электрические поля, что во многих случаях является обязательным техническим требованием, и используется в качестве заземленного проводника, что упрощает монтаж.

Для металлического шасси лучше всего использовать листовой алюминий или дюралюминий толщиной 1,5 — 2 мм. Вырезать заготовку и изогнуть шасси или склепать его из полос, просверлить в нем отверстия можно в школьных мастерских, а окончательно обработать шасси дома.

Но, используя металлическое шасси или панель, будь очень внимательным при монтаже: все детали, проводники и электрические цепи, которые по схеме не заземляются, должны быть самым тщательным образом изолированы от шасси.

Для панелей и монтажных плат транзисторных приемников, усилителей, измерительных приборов радиолюбители используют листовой гетинакс, стеклотекстолит или органическое стекло толщиной 1,5 — 3 мм. Эти материалы — хорошие изоляторы. Они легко обрабатываются, а детали, сделанные из них, всегда выглядят опрятно и красиво.

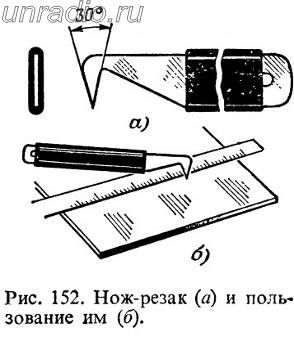

Вырезать заготовки панелей, монтажных плат или каких-то иных деталей из листовых материалов толщиной до 4 —5 мм лучше всего с помощью ножа- резака, сделанного из ножовочного полотна. Конец куска полотна длиной 130 — 140 мм заточи на точильном станке по форме, показанной на рис. 152, а ручку такого резака оберни несколькими слоями изоляционной ленты (чтобы во время работы не попортить руку). Угол режущей части должен составлять 30 — 35° и по ширине быть равным толщине полотна.

Пользуйся резаком так. Лист гетинакса или другого материала положи на стол или фанеру с ровной поверхностью, наложи на него металлическую линейку и по ней, снимая стружку за стружкой, надрезай материал примерно до половины его толщины. Затем точно так же надрежь материал с другой стороны и разломи по линии разреза. Если надрезы с обеих сторон совпадают, то торец заготовки детали после опиловки напильником получится ровным.

Размечая будущую заготовку, учитывай ширину рабочей части резака.

Такой резак понадобится тебе и при гибке листового алюминия или дюралюминия. Дело в том, что получить прямой ровный угол согнутого металла не так-то просто, даже зажимая его в тисках между дв’умя стальными пластинами или уголками. Иное дело, если этот материал будет предварительно прорезан по линии сгиба примерно на треть или половину его толщины (рис. 153). В этом случае угол в месте изгиба обязательно получится ровным и прямым.

Рассказывая об устройстве приемников, усилителей или других приборов, я не всегда буду указывать размеры их монтажных плат, панелей или шасси. Почему? Да потому, что не для каждого случая может подойти один и тот же совет. Многое зависит от конструкции и габаритов имеющихся деталей. Поэтому прежде чем делать заготовку, подбери все необходимые детали, расположи их на листе бумаги в рекомендуемом порядке и уточни будущие размеры монтажной платы. Стремиться к уменьшению платы или шасси не надо — на маленькой площади монтаж делать труднее.

Сделав плату или шасси, размести на них детали и наметь места всех необходимых отверстий. Окончательную разметку отверстий делай с помощью линейки и циркуля. Диаметры отверстий должны быть такими, чтобы детали прочно держались в них. Для монтажа используют голый или изолированный, луженый или посеребренный медный провод толщиной 0,8 — 1,5 мм. Такой провод хорошо проводит электрический ток, а монтаж, выполненный им, будет прочным. Предназначенный для монтажа провод надо выпрямить. Для этого кусок провода длиной 1,5 — 2 м зажми одним концом в тисках или прикрути к какому-либо предмету и сильно потяни за другой конец, захватив его плоскогубцами. Провод немного вытянется и станет прямым. От него ты будешь кусачками откусывать нужной длины соединительные проводнички.

Все соединения тщательно пропаивай. В местах возможных замыканий между проводами надевай на них резиновые, поливииилхлоридные или другие изоляционные трубки либо обматывай их на этих участках изоляционной лентой.

В магазинах, торгующих радиодеталями, имеются наборы монтажных материалов. В них входят монтажный провод и изоляционные трубочки. Советую тебе пользоваться этими наборами.

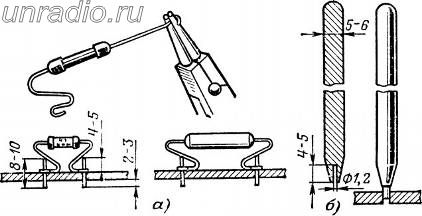

При монтаже, во время испытания и налаживания аппаратуры часто приходится спаивать и распаивать проводники, заменять одну деталь другой. Эю всегда надо учитывать, применяя в каждом случае наиболее удобные приемы монтажа. Некоторые из них показаны на рис. 154. В тех случаях, когда нужно срастить два прямолинейных проводника, их концы можно не скручивать, а лишь сложить вместе так, чтобы их поверхности соприкасались на длине не менее 6 — 8 мм, и спаять. Когда же надо соединить проводники под прямым углом, конец одного проводника можно согнуть, прижать к другому проводнику и в таком виде спаять их.

Не рекомендую спаивать несколько проводников или деталей в одной точке. В этом случае при необходимости удаления одного из проводников или детали неизбежно рассыплется весь узел спайки.

А если условия монтажа диктуют необходимость соединения нескольких деталей в одной точке? В таких случаях надо использовать монтажные стойки.

Для простейшей монтажной стойки можно использовать, например, отрезок карандаша (рис. 155, а). Заточенную часть карандаша отпили, а грифель удали — получится стойка с отверстием, в которое можно ввернуть винт или шуруп. Одним концом она крепится к панели или шасси. К другому ее концу привинчивают «звездочку», вырезанную из жести. К этой звездочке и припаивают проводники и детали радиоконструкции.

Рис. 155. Самодельные монтажная стойка (а) и монтажная планка (б).

Чем сложнее конструкция, тем больше в ней резисторов и конденсаторов. Обычно они не могут быть припаяны непосредственно к другим, прочно закрепленным деталям. В таких случаях надо прибегать к монтажным планкам — пластинкам из изоляционного материала с контактными лепестками, к которым припаивают детали, проводники.

Простую самодельную монтажную планку ты видишь на рис. 155, б. Ее основанием служат две пластинки, вырезанные из листового гетинакса или текстолита. В крайнем случае их можно сделать из плотного картона или фанеры, предварительно проварив их в горячем парафине или пропитав лаком, чтобы они стали хорошими изоляторами. Контактные лепестки, вырезанные из жести, латуни или сделанные из медной проволоки толщиной 1,5 — 2 мм, удерживаются в отверстиях, просверленных в верхней пластинке. Пластинки складывают и привинчивают непосредственно к панели или крепят на стойках.

Размеры монтажных планок и число контактных лепестков на них определяются габаритами и числом монтируемых на них деталей.

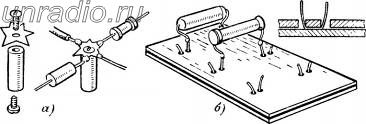

Детали транзисторных конструкций монтируют обычно на панелях из листового гетинакса или стеклотекстолита, а в качестве опорных точек деталей используют проволочные «шпильки» или пустотелые заклепки (пистоны). Детали размещают с одной стороны панели, а соединяют их между собой с другой стороны панели. Такие панели с деталями, смонтированными на них, называют монтажными платами.

Монтаж на шпильках (рис. 156, а) делают так. Кусочки медной луженой или посеребренной проволоки диаметром 1 — 1,5 и длиной 8 — 10 мм запрессовывают в плате так, чтобы с той стороны платы, где будут детали, они выступали на 4—5 мм, а с другой на 2 — 3 мм. Чтобы шпильки не болтались, отверстия в плате должны быть чуть меньше диаметра шпилек, а шпильки в средней части чуть сплюснуты ударом молотка. Для запрессовки шпилек используют оправку — стальной стержень с направляющим отверстием под шпильку, просверленным с торца (рис. 156, б). С помощью такого приспособления шпильку можно направить в отверстие и ударом молотка по нему вбить ее.

Концы проволочных выводов деталей с помощью круглогубцев изгибай петлями, надевай на шпильки и припаивай к ним. Точно так же припаивай к шпилькам и соединительные проводники, но уже с другой стороны платы.

Рис. 156. Монтаж деталей на шпильках (проволочных стойках) и приспособление для запрессовки шпилек.

Примеры некоторых приемов монтажа на пустотелых заклепках показаны на рис. 157. Заклепки запрессовывают в отверстия в плате и впаивают в них выводы деталей. Если готовых заклепок нет, то их можно сделать из лагунных или медных трубок с внешним диаметром 1,5 — 2 мм, нарезав из них кусочки длиной по 3 — 4 мм — на 1,5 — 2 мм длиннее толщины платы. Хорошие заклепки получаются из контактных штырьков вышедших из сгроя радиоламп с октальным цоколем. Такие трубочки нужно плотно вставить в отверстия в плате и с обеих сторон развальцовать края.

Иногда можно обходиться без шпилек и пустотелых заклепок, пропуская выводы деталей через отверстия в плате и спаивая их между собой с другой стороны платы. Но при таком монтаже сложнее заменять детали.

Не только монтажные платы, стойки, планки, но и другие детали для монтажа придется делать самому, если в твоем пока что небольшом «хозяйстве» их нет. Например, гнезда и зажимы. Если речь идет о совсем простых конструкциях, которые обычно монтируют на фанерных панелях или шасси, гнезда для них можно сделать из разных имеющихся под руками материалов. Так,, например, гнездом может служить гильза стреляного патрона малокалиберной винтовки (рис. 158, а). Гильзу забивай молотком в отверстие с нижней стороны панели, а выступающие сверху края развальцовывай при помощи кернера или другого конусообразного металлического стержня или толстого гвоздя.

Неплохое гнездо получается из жести (рис. 158, б). По краям жестяной пластинки размером 15 х 15 мм сделай ножницами надрезы, сверни пластинку в трубочку диаметром 4 мм, вставь ее в отверстие в панели, а выступающие снаружи надрезанные концы отогни в стороны и прижми к панели.

- Обработка алюминиевых поверхностей

- Механическая обработка материала шасси

- Как паять мелкие детали

- Окраска и отделка металлических шасси

Последние статьи

- Схемы новогодних гирлянд

- Самостоятельный ремонт пульта ДУ

- Самодельная простая охранная сигнализация дома, или дачи

- Две простые схемы охранных устройств для квартиры

- Принцип работы транзистора

- Чем отличается переменный ток от постоянного

- Миниатюрный металлоискатель

- Таймер на 30 минут

- Лампа дневного света от батареи 12 Вольт

- Схема для автоматического включения освещения